CD-Labor für Multi-Scale-Prozessmodellierung von Halbleiter-Bauelementen und -Sensoren

Dieses CD-Labor widmet sich dem rechnerunterstütztem Konstruieren im Bereich Verfahrenstechnik, englisch „process technology computer-aided design“, „process technology CAD“ oder „process TCAD“, und insbesondere der Erarbeitung eines mehrstufigen Ansatzes von process TCAD-Simulationen im Kontext neuartiger, weniger erforschter Werkstoffe in der Halbleiterindustrie abseits des etablierten Siliziums.

Silizium, englisch „silicon“ (nicht zu verwechseln mit den auf Deutsch „Silikon“ genannten Polymeren), galt aufgrund seiner häufigen Verwendung für die Konstruktion elektronischer Bauteile wie Mikrochips im Volksmund lange fast als Synonym für die High-Tech-Industrie, siehe „silicon valley“. Process TCAD wird dazu genutzt, mittels Simulationen anstatt kostspieliger und zeitaufwändiger Experimente die Durchführbarkeit der Produktion möglicher zukünftiger Geräte vorherzusagen – und aufgrund der schon lange andauernden Omnipräsenz des Siliziums wurden besagte Simulationen viele Dekaden über auf analytischen Modellen aufgebaut, deren Daten sich aus Silizium-Experimenten und -Messungen speisen.

Heute zeigt sich allerdings das Potential anderer, bisher weniger erforschter Werkstoffe, welche Silizium in diversen Kontexten ersetzen könnten: Etwa Siliziumkarbid („SiC“), das sich in vielen Hochspannungs- und Hochtemperatur-Anwendungen als wesentlich effizienter als das wohlbekannte Material entpuppt hat. Die Herausforderung hierbei: Die etablierten, auf Silizium ausgelegte Modelle sind freilich nicht dazu geeignet, die Durchführbarkeit der Produktion von Geräten zu simulieren, die beispielsweise auf SiC-Bauteilen basieren!

Genau hier kommt das CD-Labor für Multi-Scale-Prozessmodellierung von Halbleiter-Bauelementen und -Sensoren ins Spiel: Anstatt pro neuartigem Werkstoff viel Zeit und Geld für Messungen und Experimente aufwenden zu müssen, wird hier ein mehrstufiger Ansatz erarbeitet, welcher in ähnlicher Form bereits im Gerätetechnik-Bereich der TCAD („device TCAD“, wo es um die Simulation von Verhalten und Leistung mikroelektronischer Geräte geht, anstatt wie im process TCAD deren Herstellungsprozess zu simulieren) etabliert wurde, aber im Verfahrenstechnik-Bereich noch am Anfang steht.

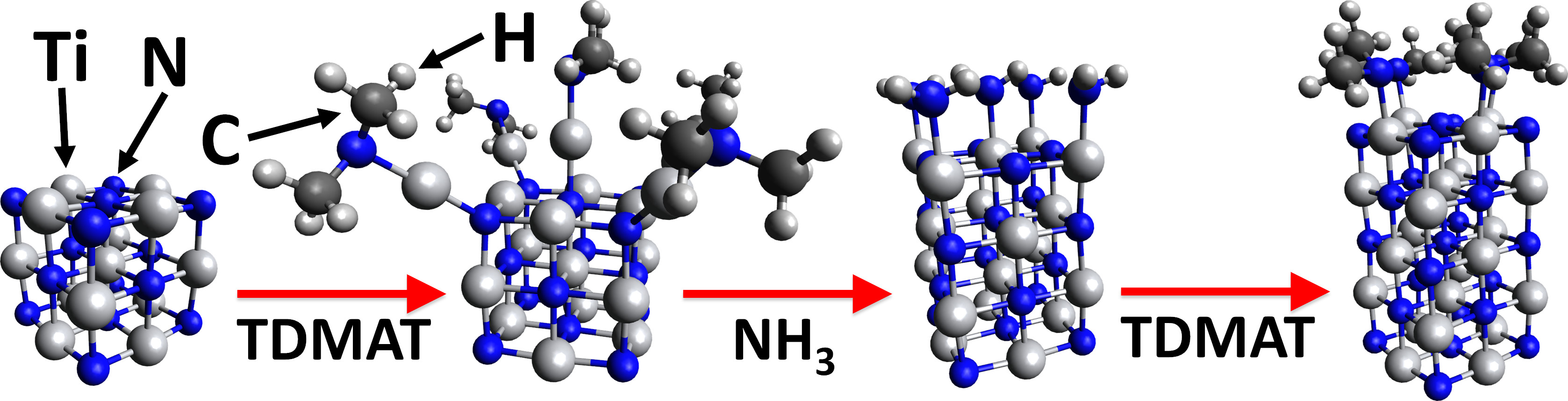

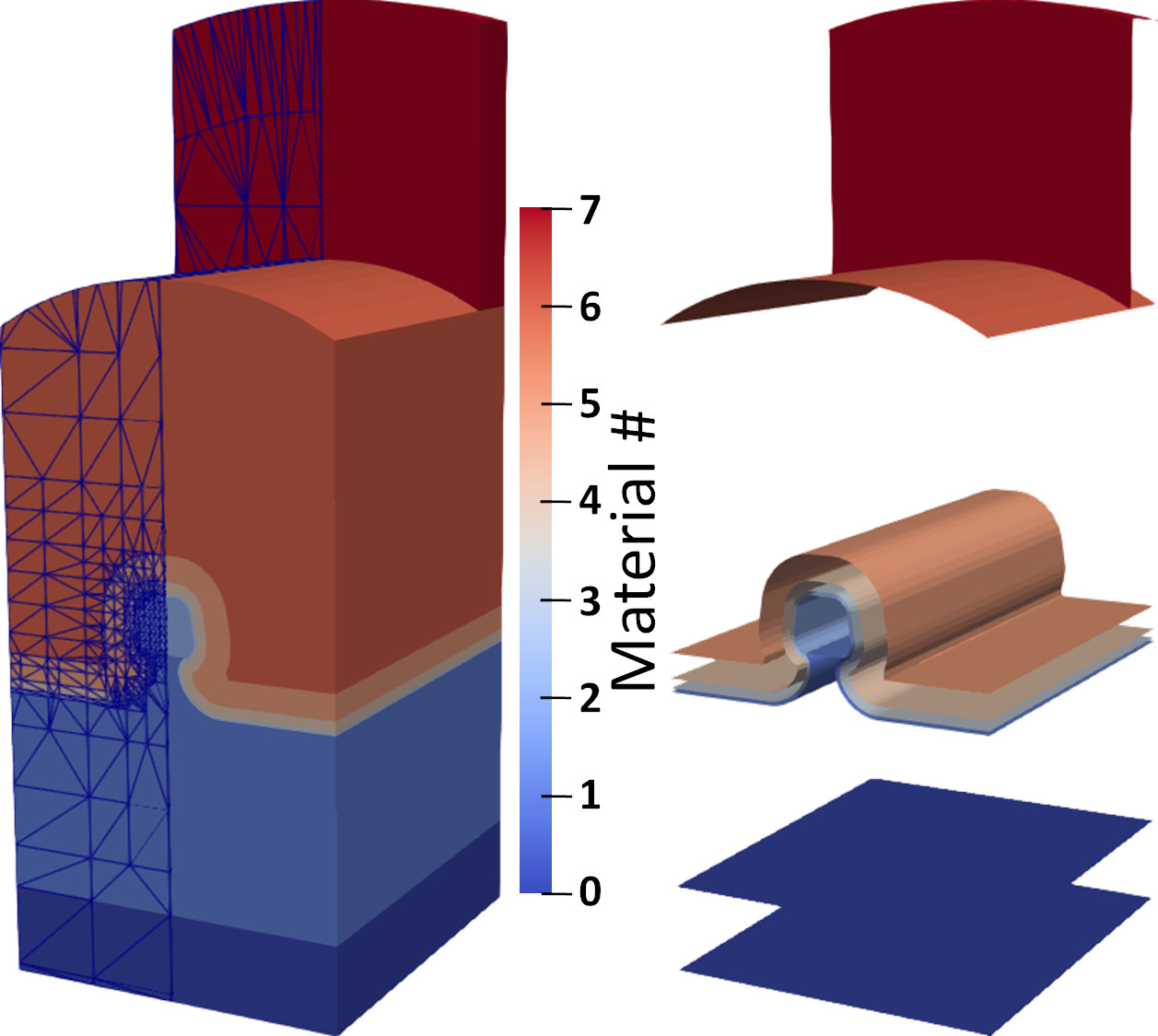

Im Rahmen des besagten Ansatzes, welcher einerseits effiziente Kontinuum-Modelle und andererseits zeit- und rechenaufwändige, aber für das Verständnis chemischer und physikalischer Eigenschaften neuartiger Werkstoffe höchst wichtige atomistische Modelle miteinander kombiniert, indem die Hauptsimulation erstere nutzt und nur wenn nötig auf letztere zurückgegriffen wird, suchen Laborleiter Lado Filipovic und sein Team auch nach einer Lösung des zentralen Problems existierender State-of-the-Art-Verfahrenssimulatoren, Oberflächen nur implizit zu definieren, was die Speicherung von Materialinformationen stark erschwert: Eine solche implizite Oberflächen-Repräsentation soll mit lokaler Materialinformation kombiniert werden – und zwar auf demselben Raster und in derselben Datenstruktur anstatt wie bisher immer wieder aufwändige, fehleranfällige und teure Umwandlungen von impliziten auf explizite Repräsentationen und umgekehrt durchführen zu müssen!

Die Forschenden des CD-Labors für Multi-Scale-Prozessmodellierung von Halbleiter-Bauelementen und -Sensoren leisten somit nicht nur einen wichtigen Beitrag zum Verständnis neuartiger Werkstoffe, sondern erarbeiten auch die Grundlagen für die effiziente Herstellung der High-Tech-Produkte von morgen.

Zugehörige Nachrichten

Christian Doppler Forschungsgesellschaft

Boltzmanngasse 20/1/3 | 1090 Wien | Tel: +43 1 5042205 | Fax: +43 1 5042205-20 | office@cdg.ac.at